- 产品描述

-

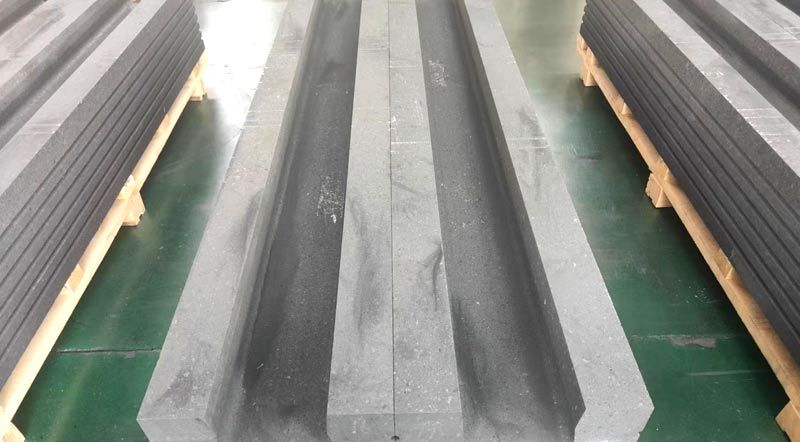

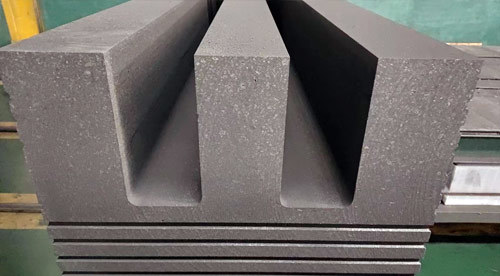

以优质煅后石油焦为主要原料,经煅烧、成型、焙烧、浸渍、石墨化、机加工等工序生产的阴极炭块。石墨化阴极能够有效地降低炉底压降,电流效率高,电耗明显降低,抗钠的腐蚀性好,可以提高槽寿命,减少电解槽大修次数和焙烧启动次数,减少了环境污染,并有利于大幅度强化电流,提高产能。公司产品主要销往全国各大、中、小型铝业集团。

成型车间:采用自主研发制造的抽真空振动成型机。生产的产品均质性好,密度和强度高,石墨化碳块体密可≥1.65g/cm3。最大可生产毛坯尺寸:4400x1450x900 mm。

焙烧车间:拥有5条生产线,采用自动焙烧控制系统,使用天然气加热。

浸渍车间:增强石墨化碳块性能,生产石墨电极类制品的必须工序。

石墨化车间:采用先进的内热串接直型炉,石墨化类制品可控制电阻≤ 12µΩm;对石墨电极类制品电阻可控制≤ 8µΩm

机加工车间:采用数控流水线联合铣床机组,精度可控制在±0.5mm。

电极加工机床:以下设施设备主要进行大规格石墨电极的加工。2022年设备升级改造,引进新型机床,可加工国内最大规格的石墨电极,并且拥有专业的石墨电极打孔钻孔机器,可按照客户不同需求进行打孔、粘接。

技术优势:公司拥有:原料煅烧,混捏成型、焙烧、坯料加工、浸渍二次焙烧、磷生铁浇铸的全流程生产线;拥有最大规格成型三条生产线;国内首家全自动机加工数控机床,国内单体最大产能的石墨化生产线。

公司经过多年研发,优化配方及工艺技术,采用进口优质原料首创石油焦两步法煅烧技术,极大地提高了石墨化阴极碳块的体积密度、耐压强度、耐磨蚀性,使一焙产品体积密度达到>1.68g/am3;保持其电阻率<1142·m,技术指标达国际领先水平。

在降低铝电解槽能耗的同时,有利于铝电解槽寿命的延长。此技术的开发既满足电解铝 2025 年吨耗综合交流电单耗低 13300 千瓦时以下的目标,同时还可达到延长铝电解槽寿命。

标签:

产品询价